Alterar idioma :

iglidur® B - Dados do material

Tabela de materiais

Especificação geral

Unidade

iglidur® B

Método de teste

densidade

g/cm³

1,15

Cor

cinza

max. Absorção de umidade a 23°C/50% de umidade ambiente.

% em peso

1,0

DIN 53495

Absorção de umidade total máxima

% em peso

6,3

Coeficiente de atrito de deslizamento, dinâmico, contra aço

μ

0,18-0,28

Valor de pv, máx. (seco)

MPa x m/s

0,15

Especificação mecânica

módulo de flexão

MPa

1.800

DIN 53457

Resistência à flexão a 20°C

MPa

55

DIN 53452

Resistência à compressão

MPa

20

Pressão máxima recomendada na superfície (20°C)

MPa

40

Dureza Shore D

69

DIN 53505

Especificação física e térmica

Temperatura superior de aplicação de longo prazo

°C

+100

Temperatura superior de aplicação de curto prazo

°C

+130

Temperatura de aplicação inferior

°C

-40

Condutividade térmica

W/m x K

0,24

ASTM C 177

coeficiente de expansão térmica (a 23°C)

K-1 x 10-5

12

DIN 53752

Especificação elétrica

Resistividade de volume

Ωcm

> 1010

DIN IEC 93

Resistência de superfície

Ω

> 109

DIN 53482

Tabela 01: Dados do material

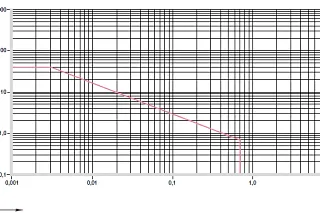

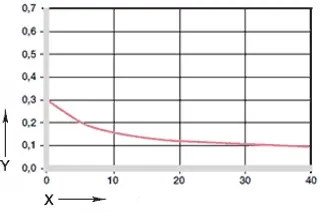

diagrama. 01: Valor pv permitido para mancais lisos iglidur® B com espessura de parede de 1 mm em operação a seco contra um eixo de aço, a +20 °C, instalado em uma caixa de aço

X = velocidade da superfície [m/s]

Y = carga [MPa]

A resistência à compressão dos mancais iglidur® B é baixa, mas essa é uma propriedade importante do mancal. Eles são usados principalmente quando o amortecimento de vibrações e o desacoplamento acústico são necessários.

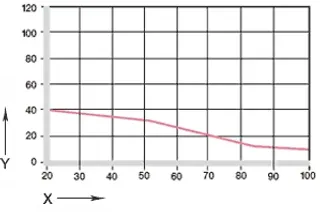

diagrama. 02: pressão máxima recomendada na superfície em função da temperatura (40 MPa a +20 °C)

X = temperatura [°C]

Y = carga [MPa]

Especificação mecânica

A pressão máxima recomendada na superfície representa um parâmetro mecânico do material. Não é possível tirar conclusões sobre a tribologia a partir disso. A resistência à compressão dos mancais lisos iglidur® B diminui com o aumento da temperatura. O diagrama 02 ilustra essa relação.

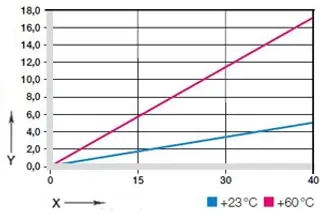

Diagrama 03: Deformação sob pressão e temperatura

X = carga [MPa]

Y = Deformação [%]

A deformação a 40 MPa sob temperatura ambiente é de 5,3% (diagrama 03).

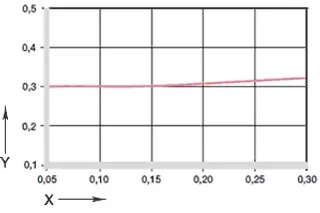

Diagrama 04: Coeficiente de atrito como uma função da velocidade da superfície, p = 0,75 MPa

X = velocidade da superfície [m/s]

Y = coeficiente de atrito μ

Atrito e desgaste

O coeficiente de atrito aumenta ligeiramente com a velocidade e diminui com a carga. As rugosidades do eixo entre 0,4 e 0,6 Ra são ideais. Desde que a carga do rolamento não seja muito alta, os valores de desgaste alcançados são muito bons. Um aumento na carga resulta em um aumento desproporcional no desgaste.

Diagrama 05: Coeficiente de atrito como uma função da pressão, v = 0,01 m/s

X = carga [MPa]

Y = coeficiente de atrito μ

iglidur® B

Seco

Graxa

óleo

água

coeficiente de atrito µ

0,18 - 0,28

0,09

0,04

0,04

Tabela 04: coeficiente de atrito do iglidur® B contra o aço

(Ra = 1 µm, 50 HRC)

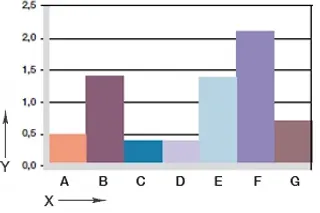

diagrama. 06: Desgaste, aplicação rotativa com diferentes materiais de eixo, p = 1 MPa, v = 0,3 m/s

X = material do eixo

Y = desgaste [μm/km]

A = alumínio, anodizado duro

B = aço de corte livre

C = Cf53

D = Cf53, cromado duro

E = aço carbono HR

F = AÇO INOXIDÁVEL 304

G = aço de alta qualidade

Materiais do eixo

A influência do material do eixo na resistência ao desgaste não é muito grande.

Os diagramas 06 e 07 ilustram que dados de desgaste muito semelhantes podem ser obtidos com diferentes materiais de eixo. Se for esperado um alto desempenho de funcionamento, a carga no rolamento não deve ser muito alta.

Seu contato técnico

Será um prazer responder suas perguntas pessoalmente!

igus® do Brasil+55 (11) 3531-4487Enviar e-mail

Horário de funcionamento:

De segunda a sexta-feira, das 8:00 às 17:00 horas.

Online:

24h