Alterar idioma :

iglidur® A181 - Dados do material

Tabela de materiais

Especificação geral

Unidade

iglidur® A181

Método de teste

densidade

g/cm³

1,38

Cor

cor azul

máx. Absorção de umidade a 23°C/50% de umidade ambiente.

% por peso

0,2

DIN 53495

Absorção de umidade total máxima

% em peso

1,3

Coeficiente de atrito de deslizamento, dinâmico, contra aço

µ

0,10 - 0,21

Valor de pv, máx. (seco)

MPa x m/s

0,31

Especificação mecânica

módulo de flexão

MPa

1.913

DIN 53457

Resistência à flexão a 20°C

MPa

48

DIN 53452

Resistência à compressão

MPa

60

Pressão máxima recomendada na superfície (20°C)

MPa

31

Dureza Shore D

76

DIN 53505

Especificação física e térmica

Temperatura superior de aplicação de longo prazo

°C

+90

Temperatura superior de aplicação de curto prazo

°C

+110

Temperatura de aplicação inferior

°C

-50

condutividade térmica

[W/m x K]

0,25

ASTM C 177

coeficiente de expansão térmica (a 23°C)

[K-1 x 10-5]

11

DIN 53752

Especificação elétrica

Resistividade de volume

Ωcm

< 1012

DIN IEC 93

Resistência da superfície

Ω

< 1012

DIN 53482

Tabela 01: Propriedades do material

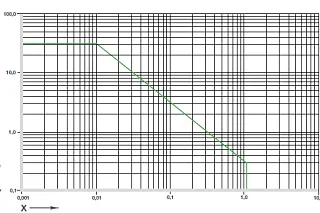

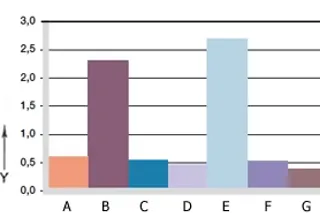

diagrama. 01: Valor pv permitido para mancais lisos iglidur® A181 com espessura de parede de 1 mm em operação a seco contra um eixo de aço, a +20 °C, instalado em uma caixa de aço

X = velocidade de deslizamento [m/s]

Y = carga [MPa]

iglidur® Devido às suas propriedades técnicas e à conformidade com os regulamentos relevantes, os mancais de deslizamento A181 são predestinados para aplicações em tecnologia de alimentos. Em termos de especificação mecânica, temperatura e resistência ao meio, eles são diretamente comparáveis ao iglidur® A180, mas o iglidur® A181 é ainda melhor em termos de resistência ao desgaste na maioria das constelações.

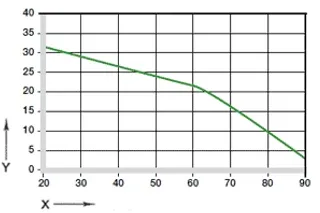

diagrama. 02: pressão máxima recomendada na superfície em função da temperatura (31 MPa a +20 °C)

X = temperatura [°C]

Y = carga [MPa]

Especificação mecânica

A resistência à compressão dos rolamentosiglidur® A181 diminui com o aumento da temperatura. 02 ilustra essa correlação. A pressão máxima recomendada na superfície representa um parâmetro mecânico do material. Não é possível tirar conclusões sobre a tribologia a partir disso.

O diagrama. 03 mostra a deformação elástica do iglidur® A181 sob carga radial.

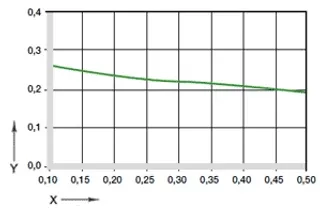

Diagrama 04: Coeficiente de atrito como uma função da velocidade da superfície, p = 1MPa

X = velocidade da superfície [m/s]

Y = coeficiente de atrito μ

atrito e desgaste

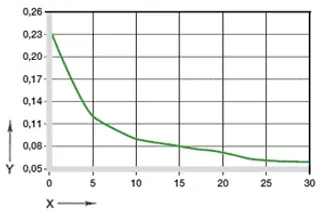

O coeficiente de atrito e a resistência ao desgaste mudam com os parâmetros da aplicação (diagramas 04 e 05). Com os rolamentos iglidur®® A181, a alteração no coeficiente de atrito μ em função da velocidade da superfície e da rugosidade do eixo é apenas ligeiramente pronunciada.

Diagrama 05: Coeficiente de atrito como uma função da pressão, v = 0,01 m/s

X = carga [MPa]

Y = coeficiente de atrito μ

iglidur® A181

seco

Graxa

óleo

água

coeficiente de atrito µ

0,10 - 0,21

0,08

0,03

0,04

Tabela 04: coeficiente de atrito contra o aço (Ra = 1 μm, 50 HRC)

diagrama. 06: Desgaste, aplicação rotativa com diferentes materiais de eixo, p = 1 MPa, v = 0,3 m/s

X = material do eixo

Y = desgaste [μm/km]

A = alumínio, anodizado duro

B = aço de corte livre

C = Cf53

D = Cf53, cromado duro

E = aço carbono HR

F = AÇO INOXIDÁVEL 304

G = aço de alta qualidade

Materiais do eixo

O diagrama. 06 mostra uma extensão dos resultados dos testes com diferentes materiais de eixo que foram realizados com os mancais iglidur®® A181. É dada atenção especial aos tipos de eixo resistentes à corrosão para o setor alimentício. 06 mostra que baixas taxas de desgaste são alcançadas especialmente em combinação com esses eixos. Como acontece com muitos materiais iglidur®® , a taxa de desgaste aumenta com parâmetros idênticos em rotação (diagrama 07).

Seu contato técnico

Será um prazer responder suas perguntas pessoalmente!

igus® do Brasil+55 (11) 3531-4487Enviar e-mail

Horário de funcionamento:

De segunda a sexta-feira, das 8:00 às 17:00 horas.

Online:

24h